©Faserinstitut Bremen e. V.

Der tiefe Blick ins Innere

Die Materialforschung in und an der Universität arbeitet mit einem hochauflösenden Röntgenmikroskop der neuesten Generation

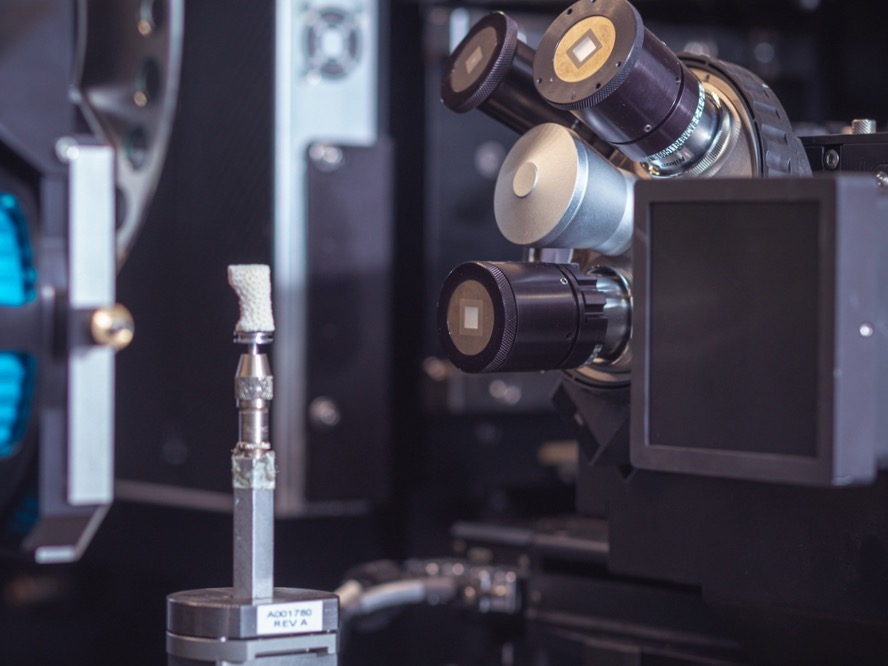

Es ist ein Gerät, auf das das MAPEX Center for Materials and Processes an der Universität Bremen sehr stolz ist: das ZEISS Xradia 520 Versa. Was Laien nichts sagt, lässt Fachleute mit der Zunge schnalzen– denn dieses Gerät ist ein Röntgenmikroskop der neuesten Generation, mit dem in winzige Dimensionen geschaut werden kann. Durch diverse Erweiterungen ist es in Bremen für Forschungszwecke sogar noch leistungsfähiger gemacht geworden. Den Materialwissenschaften in der Hansestadt eröffnet es ganz neue Möglichkeiten, wenn es um die Entwicklung neuer Werkstoffe geht.

Dr. Wolf-Achim Kahl ist begeistert. Nach vielen Jahren Arbeit mit einem Computertomographen im Fachbereich Geowissenschaften ist er seit einigen Monaten der verantwortliche Labormanager für das 3D-Röntgenmikroskop des MAPEX-Forschungsverbundes. Ein Großgerät, das die Universität Bremen Anfang 2017 erfolgreich im Rahmen einer Initiative der Deutschen Forschungsgemeinschaft (DFG) akquiriert hatte und das nun ganz neue Möglichkeiten bei der Untersuchung der inneren Strukturen von Materialien aller Art ermöglicht. „Wir können damit zerstörungsfrei in Keramiken, Faserverbundwerkstoffe, metallische oder biologische Materialien und vieles mehr schauen, und das bis zu einer Größenordnung von weniger als einem tausendstel Millimeter“, sagt Kahl. Noch detaillierter, noch genauer, noch aussagekräftiger sind die Einblicke, die man mit dem XRM– so die englische Abkürzung für „X-ray microscope“- bekommt. „Für Materialwissenschaftlerinnen und -wissenschaftler ist das ein Traum, weil man einfach wesentlich präzisere Ergebnisse bekommt und mit viel detaillierteren Fragestellungen forschen kann“, so Kahl.

links) und Oliver Focke (Faserinstitut Bremen e. V.) sind Spezialisten für das 3D-Röntgenmikroskop ZEISS Xradia 520 Versa.

©Matej Meza / Universität Bremen

Die hoch belastbaren Beine der Heuschrecke

Was für Wolf-Achim Kahl noch relativ neu ist, hat der Diplom-Physiker Oliver Focke vom Faserinstitut Bremen e. V. schon öfters erlebt: das Staunen über die Leistungsfähigkeit des neuartigen Großgeräts. Focke hat den Betrieb des XRM seit 2017 aufgebaut und bereits zahlreiche Messungen unterschiedlichster Art vorgenommen. „Eines der ersten Projekte kam aus der Bionik. In Zusammenarbeit mit dem Bionik- Innovationszentrum B-I-C der Hochschule Bremen haben wir Exoskelette von Insekten untersucht.“ Oliver Focke erinnert sich noch genau an die Röntgenmikroskopie von Heuschrecken-Beinen. „Diese Beine sind sehr filigran, halten aber in der Natur sehr große Belastungen- das Mehrfache ihres Körpergewichts- aus“, so Focke. Derzeit werden dazu im DFG-Projekt „Einfluss von mechanischer Belastung auf Exoskelette von Insekten“ die Heuschrecken-Beine auf ihre Anpassungsfähigkeit gegenüber mechanischer Belastung unter mehrfacher Erdbeschleunigung untersucht. „Es geht darum, mögliche Unterschiede in der Bauweise wie auch die Geometrie der Beine so genau wie möglich zu erfassen. Wir wollen wissen, was sie so widerstandsfähig und flexibel, aber gleichzeitig auch leicht macht. Die Natur ist oft Vorbild für technologische Entwicklungen.“

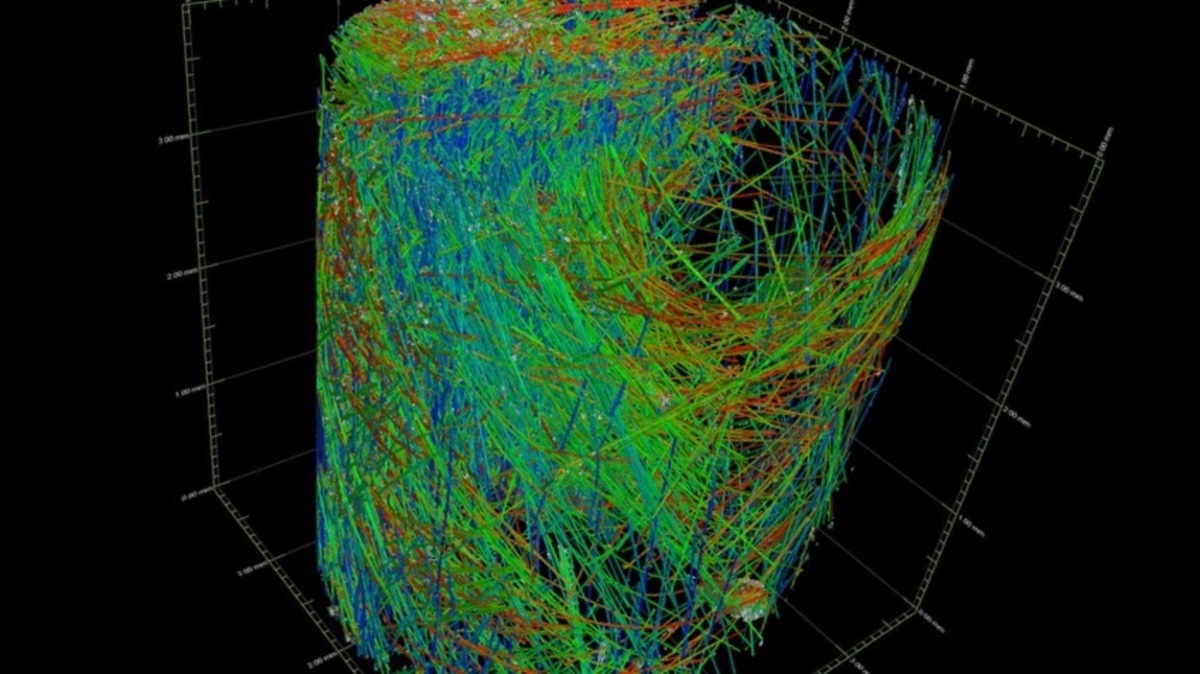

Das zeigt auch das Beispiel der Faserverbundwerkstoffe, die eine der wichtigsten Entwicklungen der vergangenen Jahrzehnte sind. Sie gehören zu den häufig untersuchten Materialien im Bremer Röntgenmikroskop. Die Verbindung zwischen leichten, aber äußerst robusten Kunststofffasern mit den Füll- und Klebstoffen dazwischen hat Materialien geschaffen, durch die viele aktuelle Anwendungen erst möglich wurden. Leicht, fest, steif: Faserverstärkte Kunststoffe haben Leichtmetalle wie Aluminium abgelöst und kommen heute in vielen Industrien zum Einsatz– beispielsweise Luft- und Raumfahrt, Automobilindustrie und Schienenverkehr, bei Windkraftanlagen, aber auch in Nischengebieten. Um für die verschiedensten Anwendungen die besten Materialien zu entwickeln, muss man einen tiefen Blick ins Innere werfen: Wie liegen die Fasern, wo gibt es Risse, Poren oder Verschmutzungen, wo klebt etwas nicht richtig? „Alles, was die Kolleginnen und Kollegen so herstellen, gucken wir uns an“, schmunzelt Oliver Focke. „Wir erzeugen tausende von Schnittbildern, die in ihrer Menge dann auch einen dreidimensionalen Blick erlauben.“

Prüfen, ohne zu zerstören

Ein ganz wichtiger Aspekt bei der Arbeit mit dem Röntgenmikroskop ist das zerstörungsfreie Prüfen, kurz ZfP. „Für Materialwissenschaftlerinnen und -wissenschaftler ist das oft sehr wichtig. Wenn zum Beispiel in einem Material ein Riss ist, kann man sich das mit dem XRM jetzt ganz genau ansehen– die Umgebung des Risses, die Strukturen, die Bereiche, wo vielleicht eine Klebung nicht gehalten hat, und vieles mehr“, so Wolf-Achim Kahl. Das sei früher nicht möglich gewesen: „Da musste man Schadstellen oft ausschneiden oder freilegen, um sie mikroskopisch zu untersuchen. Nur haben diese Schnitte schon wieder zu einer Veränderung und Beeinflussung der eigentlichen Schadstelle geführt.“ Zerstörungsfreie Prüfung ist ein hochinteressantes Forschungsthema, denn die Industrie träumt von der Massenproduktion ohne jegliche Ausfälle. „Die fänden es natürlich toll, wenn direkt in der Produktion eine Qualitätsüberwachung stattfinden könnte“, weiß Focke. Von daher ist auch die Integration von Messmethoden in die Produktion immer wieder ein Thema im MAPEX-Verbund.

„Beim Blick in die innersten Strukturen eines Seesterns fühlte ich mich plötzlich an die Strukturen von Keramik erinnert.“

Mit dem hochauflösenden Bremer Mikroskop kann man praktisch alle Materialien– auch die Umgebung von Pflanzenwurzeln in Bodensubstraten– zerstörungsfrei prüfen und die Details sichtbar machen. „Biologinnen und Biologen interessieren sich beispielsweise dafür, wie sich verschiedene Mikroben um eine Pflanzenwurzel ansiedeln“, erläutert Wolf-Achim Kahl. Mit dem XRM wurde in Zusammenarbeit mit dem Deutschen Schifffahrtsmuseum in Bremerhaven aber auch schon mal ein ganz anderes Objekt untersucht: ein durch ein Uhrwerk angetriebenes Spielzeug-U-Boot von 1915. „Die Forschenden wollten– natürlich zerstörungsfrei– reinschauen und wissen, wie genau das Uhrwerk aufgebaut ist und funktioniert“, so Oliver Focke. Ein anderes „Aha-Erlebnis“ hatte er, als er einen Seestern aus der Nordsee im Röntgenmikroskop betrachtete und sich die beeindruckenden Details anschaute: „Ich fühlte mich plötzlich an die Strukturen von Keramik erinnert, und tatsächlich gab es da verblüffende Parallelen. Es ist immer wieder bemerkenswert, welche Lösungen die Natur hervorbringt.“

©Matej Meza / UniversitätBremen

Wie wirken Regentropfen auf ein Windrad?

In Zusammenarbeit mit dem Bremer Institut für Messtechnik, Automatisierung und Qualitätswissenschaft (BIMAQ) und dem Fraunhofer Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) wurde zuletzt daran geforscht, welchen Einfluss Regentropfen, Sand und Eis auf die Vorderkanten eines Windrad-Flügels haben. Moment mal: Einfache Regentropfen sollen einem modernen Windrad etwas anhaben? „Man unterschätzt das. Diese Windräder haben an ihren Enden sehr hohe Geschwindigkeiten. Wer mal sein Gesicht bei einer Autofahrt im Regen aus dem Fenster gehalten hat, weiß um die Kraft der Regentropfen“, so Oliver Focke. Hochleistungsmaterialien sind teuer und müssen daher so ausgelegt werden, dass sie möglichst lange halten– die Forschung, auch im MAPEX-Verbund, hilft dabei.

Das Röntgenmikroskop ist indes nicht isoliert zu sehen, sondern im Zusammenspiel mit weiteren leistungsfähigen Analysegeräten innerhalb des Forschungsnetzes. „Viele Forschende wissen gar nicht, was für tolle Geräte und Möglichkeiten wir auf dem Campus haben. Ich freue mich jedes Mal riesig, wenn ich einen Kontakt vermitteln und damit ein bisschen zum Erfolg einer Arbeit beitragen kann. Oft habe ich schon erlebt, dass aus einer Anfrage für eine einzelne Messung am Ende ein neues gemeinsames Forschungsprojekt entstanden ist“, sagt Dr. Hanna Lührs, Wissenschaftsmanagerin des MAPEX. Gute Beispiele dafür seien die oben beschriebenen Kooperationen mit der Bionik und dem Deutschen Schifffahrtsmuseum.

„Wir haben in den vergangenen Jahren mehrfach durch gemeinsame Anstrengungen Fördergelder der DFG für neue Großgeräte eingeworben. Neben dem Röntgenmikroskop werden unsere Forschenden künftig auch eine hochmoderne Anlage für das dreidimensionale Laser-Auftragsschweissen sowie ein Transmissionselektronenmikroskop der neuesten Generation nutzen können.“ Ziel sei ein überregional bedeutsames Großgerätezentrum für die Materialanalytik. Mit dem Projekt „MAPEX Core Facility for Materials Analytics“ unterstützt die DFG die Universität Bremen in den nächsten fünf Jahren auf dem Weg dahin.